Wydajność produkcyjna polskiej branży meblarskiej

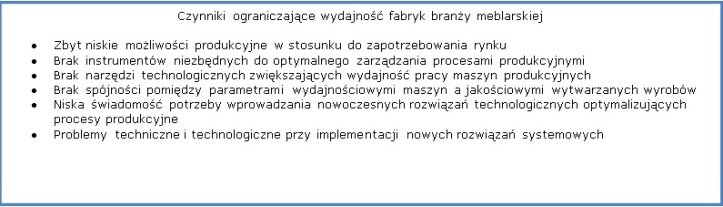

Czynniki te wydają się być głównymi barierami, które ograniczają możliwości rozwojowe fabryk działających w branży meblarskiej. W ich pokonaniu pomaga dzisiejsza technologia, a w szczególności – inteligentna infrastruktura informatyczna, której celem jest optymalizacja produkcji w zgodzie z koncepcją Lean Manufacturing. Rozwiązaniem problemów uniemożliwiających prowadzenie wydajnych procesów wytwórczych jest skrócenie czasu produkcji przy zachowaniu odpowiednich parametrów jakościowych tworzonych towarów. Jak tego dokonać?

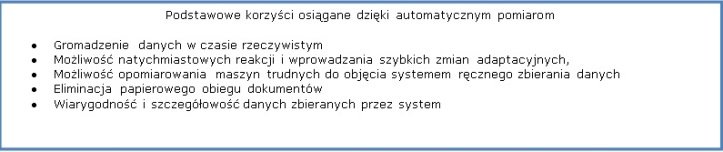

Odpowiedzią jest efektywne wykorzystanie informacji dotyczących planowanych i nieplanowanych zdarzeń na maszynach – mówiących o przestojach, wydłużonych cyklach pracy, poziomie strat w zadanym czasie eksploatacyjnym etc. Taką wiedzę dają dane uzyskiwane z systemu służącego do opomiarowania maszyn produkcyjnych. Wdrożenie tak innowacyjnego systemu gwarantuje poprawę wydajności maszyn oraz jakości produkowanych wyrobów zgodnie z koncepcją Lean Manufacturing.

Przeanalizujmy przykład fabryki realizującej zlecenia na rzecz szwedzkiego koncernu działającego w branży meblarskiej. Jakie potrzeby wykazuje? Z obserwacji QSG S.A. to przede wszystkim konieczność:

- ograniczenia kosztów utraconych korzyści wynikających z planowanych przerw,

- organizacji przerw planowanych, zaburzających ciągłość pracy maszyn produkcyjnych,

- optymalizacji czasów przezbrojeń dopasowanych do zmiennego zapotrzebowania klienta,

- uzyskania wiedzy technologicznej pozwalającej na dopasowanie czasu trwania cykli produkcyjnych,

- dostarczenia rozwiązań systemowych wpływających na wydajność i optymalizację procesów wytwórczych.

Mimo że planowane przerwy nie są możliwe do wyeliminowania, wdrożenie zautomatyzowanej infrastruktury technologicznej pozwala na optymalizację pracy maszyn produkcyjnych przy jednoczesnym wykluczeniu innych barier. System opomiarowania umożliwia standaryzację planowanych procesów m.in. w zakresie przezbrojeń, czyszczenia i konserwacji. Pomniejszenie cykli produkcyjnych o te wartości pozwala na lepsze szacowanie możliwości wydajnościowych maszyny w stosunku do koniecznego do zrealizowania zadania. Drugą kwestią jest organizacja przestojów powodujących straty na:

- obniżonej dostępności procesu produkcyjnego (na skutek przedłużających się planowanych przestojów, przezbrojeń itp.),

- zmniejszonej dostępności maszyny (na skutek awarii, uszkodzenia narzędzia itp.),

- wykorzystaniu (w zakresie niewłaściwie zdefiniowanego czasu produkcji - zbyt wolnego lub szybkiego, wpływającego na ryzyko przeciążenia maszyny lub/i pogorszenia jakości wyrobu),

- jakości (w zakresie braków materiałowych, odpadów produkcyjnych i czasu wykorzystanego na wytworzenie wadliwego produktu).

System opomiarowania maszyn produkcyjnych dostarcza wiedzę na temat wszystkich wymienionych wyżej czynników. Możliwość analizy i weryfikacji pracy środków trwałych doprowadzają do osiągania optymalnego czasu cyklu, przy zachowaniu wysokiej jakości wyrobu gotowego. Wyniki dają know how na temat możliwości produkcyjnych fabryk oraz szansę - z uwagi na pracę systemu w czasie rzeczywistym - szybkiego reagowania i dokonywania ewentualnych zmian adaptacyjnych, niezbędnych do realizacji zakładanych celów biznesowych, a zwłaszcza minimalizowania kosztów złej jakości (odpady, reklamowane przez klienta produkty).

Należy podkreślić, że implementacja systemu opomiarowania maszyn i optymalizacji procesów produkcyjnych oznacza nie tylko zwiększenie efektywności parku maszynowego. To uzyskanie dostępu do narzędzia pozwalającego na gromadzenie danych i przedstawienie ich w formie raportów. W końcu - to źródło wiedzy umożliwiające dokonywanie faktycznych zmian, korzystnych dla całego procesu wytwórczego.

Omówione studium przypadku powstało na bazie obserwacji i doświadczeń poznańskiej firmy QSG S.A., dostarczającej system opomiarowania maszyn i optymalizacji procesów produkcyjnych e-Production.

Źródło: qsg-company.com

Foto: qsg-company.com