Schäfer Case Picking – pełna kontrola procesów

Na rynku występuje obecnie około 2,5 tysiąca różnych opakowań. W dziedzinie tej nie istnieją praktycznie żadne wiążące standardy, co prowadzi do braku kompatybilności także pomiędzy opakowaniami transportowymi. Ta różnorodność, jak również nierzadko niska jakość dostarczonych opakowań, nie tylko powoduje dodatkowe koszty sięgające miliardów euro, lecz również stawia handel przed coraz trudniejszymi wyzwaniami logistycznymi. Równolegle Minister Pracy i Polityki Społecznej planuje zmianę rozporządzenia w sprawie bezpieczeństwa i higieny pracy przy ręcznych pracach transportowych, której efektem ma być limitowanie wydatku energetycznego niezbędnego do podniesienia i przemieszczenia przedmiotu do maksymalnie 2000 kcal (8375 kJ) na zmianę roboczą. Oznacza to, że ręczne prace przeładunkowe wykonywane przez pracowników podlegałyby temu ograniczeniu, co przy rosnącym zapotrzebowaniu na tego rodzaju czynności w firmach dystrybucyjnych i handlowych mogłoby prowadzić do konieczności podwyższenia zatrudnienia.

Kolejną tendencją w branży, będącą wynikiem presji do ograniczania środków zamrożonych w stany magazynowe, a tym samym do redukowania kosztów, są częstsze, ale za to mniejsze zamówienia. Konsekwencją tego jest rosnąca ilość transportów palet z niejednorodnymi produktami, co podwyższa nakład pracy niezbędny przy ich komisjonowaniu.

Pomoc ze strony high tech

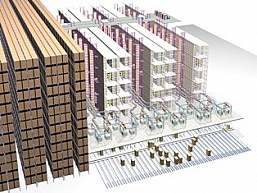

Tym wszystkim wyzwaniom na przeciw wychodzi firma SSI Schafer ze swoim w pełni automatycznym systemem składowania i komisjonowania „Schäfer Case Picking (SCP)”, który po raz pierwszy został zaprezentowany w 2008 roku na targach intralogistyki CeMAT w Hanowerze, a obecnie można go obejrzeć w nowym centrum technologii SSI Schäfer w Gibelstadt (Niemcy).

Od momentu przyjęcia towaru do jego wydania

SCP firmy Schäfer to system obejmujący wszystkie procesy związane z przechowywaniem (warehousing) artykułów suchych i składowanych w warunkach kontrolowanej temperatury, od przyjęcia towaru, poprzez depaletyzację, buforowanie, komisjonowanie, sekwencjonowanie, paletyzację optymalizującą nie tylko objętość i stabilność przesyłki, lecz również dopasowaną do wymagań procesu rozkładania towaru na półkach w filiach, aż po wysyłkę. Niestety na SCP mogą sobie póki co pozwolić tylko najwięksi, w szczególności zaś zainteresowani nim powinni być producenci i handlowcy z branży żywnościowej. Minimalny poziom opłacalności SCP podawany przez SSI Schafer to 30 tys. colli dziennie, natomiast sam system jest w stanie obsłużyć ich ponad 300 tys. W jaki sposób jednak ta nowoczesna technika może sprawić, żeby klienci lepiej radzili sobie z nieszczęsną problematyką opakowań? Pomocne są tu przede wszystkim zastosowane inteligentne rozwiązania, takie jak na przykład to, że automat do paletyzacji w systemie Schäfer Case Picking spowalnia pracę w przypadku wrażliwych produktów np. szklanych butelek, co pozwala uniknąć szkód. Ponadto w przypadku awarii systemu zapewnione jest dalsze jego funkcjonowanie, wyłączone z pracy dla celów naprawy są jedynie miejsca bezpośrednio dotknięte usterką.

Kolejną innowacją jest możliwość rejestracji i stałego aktualizowania podstawowych danych dotyczących specyficznych właściwości produktów za pomocą „Schäfer Vision System”, które służą nie tylko do obliczania i tworzenia zoptymalizowanych pod względem wolumenu i zapewniających stabilność palet filialnych, lecz także do delikatnego obchodzenia się z artykułami.

Pierwsze zamówienia na SCP

„System Schäfer Case Picking” pozwala osiągnąć efekt racjonalizacji rzędu 25–35 procent, w zależności od scenariusza obowiązującego w firmie klienta. Pierwsze urządzenia SCP zostały już uruchomione w dwóch firmach prowadzących detaliczną sprzedaż artykułów żywnościowych, jedna w Niemczech, druga w USA. Polska jest dynamicznie rozwijającym się rynkiem, chłonnym nowoczesnych rozwiązań, zapewne wiele firm zainteresowanych tym systemem znajdzie się również na naszym rynku.

Bartosz Jankowski

Specjalista do spraw systemów automatycznych SSI Schäfer